El ciclo de mejora continua (PDCA)

Poka Yoke A prueba de errores

24/06/2016

Retorno de inversión (ROI) en inversiones en soluciones tecnológicas e informáticas

15/09/2016

El Ciclo PDCA también es conocido como «Círculo de Deming», ya que fue el Dr. Williams Edwards Deming uno de los primeros que utilizó este esquema lógico en la mejora de la calidad y le dio un fuerte impulso.

Basado en un concepto ideado por Walter A. Shewhart, el Ciclo PDCA constituye una estrategia de mejora continua de la calidad en cuatro pasos, también se lo denomina espiral de mejora continua y es muy utilizado por los diversos sistemas utilizados en las organizaciones para gestionar aspectos tales como calidad (ISO 9000),medio ambiente (ISO 14000), salud y seguridad ocupacional (OHSAS 18000), o inocuidad alimentaria (ISO 22000).

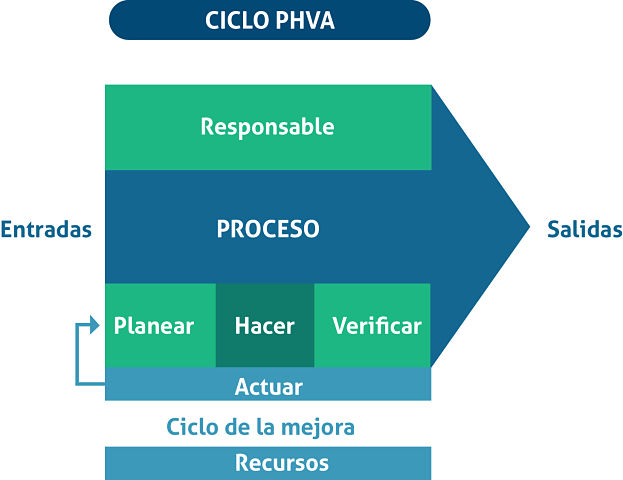

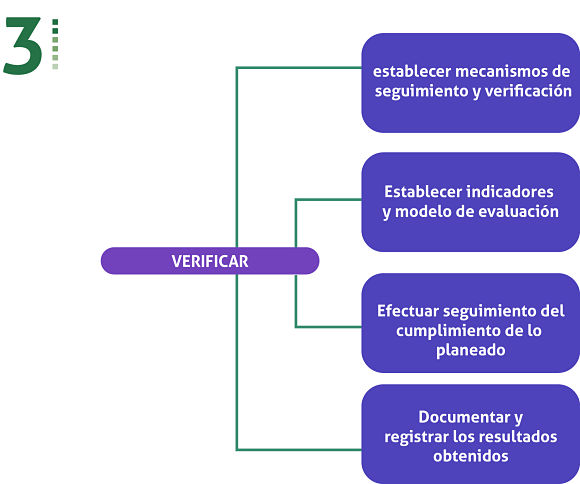

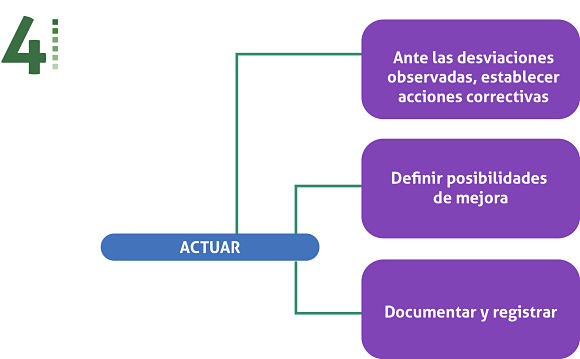

Las siglas PDCA son el acrónimo de las palabras inglesas Plan, Do, Check, Act, equivalentes en español a Planificar, Hacer, Verificar, y Actuar.

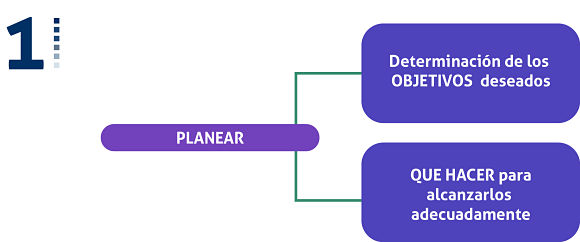

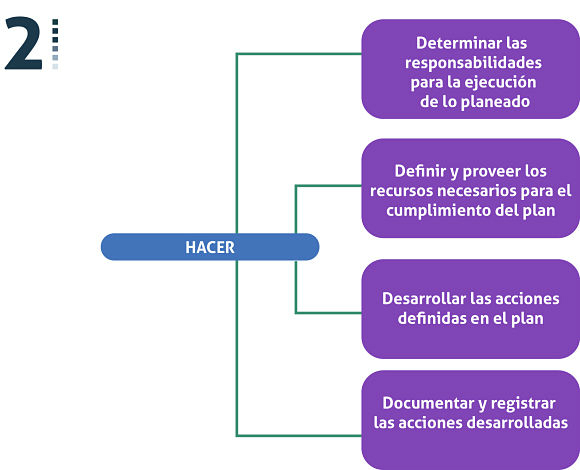

La interpretación de este ciclo es muy sencilla: cuando se busca obtener algo, lo primero que hay que hacer es planificar cómo conseguirlo, después se procede a realizar las acciones planificadas (hacer), a continuación se comprueba qué tal se ha hecho (verificar) y finalmente se implementan los cambios pertinentes para no volver a incurrir en los mismos errores (actuar). Nuevamente se empieza el ciclo planificando su ejecución pero introduciendo las mejoras provenientes de la experiencia anterior.

¿Cómo se puede lograr?

Con la plataforma Gespline captura información en tiempo real de las máquinas en plantas de producción, brinda información confiable, oportuna, estructurada y estadística de unidades producidas, pérdidas de tiempo por paradas, tiempos muertos, pérdidas de velocidad y pérdidas por calidad de producto no conforme, así como de las causas que las provocan y de cómo relacionarlas con las pérdidas de producción. Todo de manera automática con el fin de poder realizar seguimiento y tomar decisiones de manera oportuna y en tiempo real”.

Si quieres recibir artículos como estos al correo inscríbete! Haz click Aquí.

Lo invitamos a ver el video de cómo funciona nuestra plataforma GESPLINE : Click Aquí!