Pareto de Paradas

Como implementar la metodología Justo a tiempo (JIT)

25/10/2016

4 Indicadores para volver su fábrica una de las mejores del mundo

29/06/2017

Mientras trabajaba en su jardín, a finales de 1890, Vilfredo Pareto descubrió que la mayoría de la producción de sus guisantes provenía de la minoría de las plantas. Un descubrimiento pequeño pero curioso que no pudo evitar extrapolar a sus áreas de trabajo: Mate’áticas y economía.

En esa época, Vilfredo Pareto realizaba estudios sobre la distribución de las tierras en Italia y era contratado por países vecinos para estudiar estadísticas económicas, y fue entonces cuando comenzó a ver la misma proporción que notó en su jardín, aplicado a muchos aspectos de la vida:

- El 80% de las tierras italianas pertenecían al 20% de la población.

- Más del 70% de ingreso económico de Gran Bretaña lo ganaba menos del 30% de los habitantes.

- En los bosques de la Amazonía, el 90% de los árboles pertenecen al 10% de las especies.

Estos datos llevaron a Joseph M. Juran a postular el “Principio de Pareto” o la ley de “80/20”, publicado en 1896 en el artículo «Cours d’économie politique», donde se establece matemáticamente cómo el 80% de los resultados son debidos al 20% de las causas.

Una ley muy fuerte en el contexto actual y que puede ser adaptada a un Pareto de Paradas.

Siguiendo los lineamientos de Vilfredo Pareto, estudiamos las razones por las que hay paradas de producción en plantas y fábricas y las comparamos con el tiempo acumulado de estas paradas. Los resultados son tan claros ahora como lo fueron hace 150 años:

- Hay X cantidad de motivos para que una máquina esté parada sin producir..

- La máquina pasará Y tiempo sin producir.

- El 20% de los motivos causarán el 80% del tiempo parado de la máquina.

El Pareto de Paradas es un análisis de esta información, que revelará qué condiciones deben mejorarse para disminuir los tiempos muertos de las máquinas al mínimo.

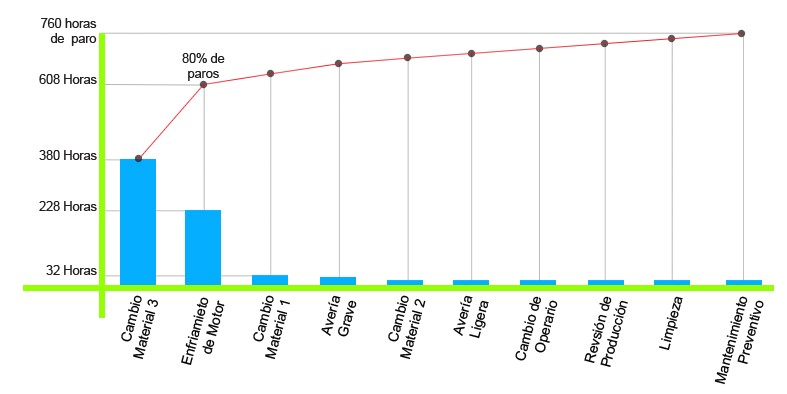

Analicemos una máquina de balones de fútbol:

- Tiene capacidad de producción de 100 balones por hora y trabaja 24 horas al día.

- La venta de estos balones reporta una utilidad de $1.000 cada uno.

- La máquina puede producir 2.400 balones diarios y generar una utilidad de $2.400.000 al día.

- Al año puede producir 876.000 balones y generar $876.000.000 en utilidad.

- Al año la máquina está detenida 760 horas.

- Al año dejaron de producirse 76.000 balones y se perdió $76.000.000.

Al computar cuántas horas estuvo parada la máquina por cada motivo, se revela que 380 horas son por “Cambio de material 3” (50% del tiempo parado) y 228 horas por “Enfriamiento de Motor” (30% del tiempo parado). Los otros 8 motivos sumaron 152 horas entre todos y son: cambio de material 1, cambio de material 2, cambio de operario, avería ligera, avería grave, mantenimiento preventivo, revisión de producción y limpieza.

El 20% de las causas de parada provocaron el 80% del tiempo detenido e impactaron directamente en la capacidad de producción y de ganancia de la empresa de balones.

Lo que permite la representación del Pareto de Paradas, es identificar los tiempos muertos de mayor impacto y generar planes para convertir esas pérdidas en oportunidades. De esta manera puede enfocarse la atención en las causas más importantes y atacar el 80% de la problemática.

Inicialmente las causas de parada deben ser pocas para realizar un análisis más objetivo. Además, cuando identifique una causa de parada que está ocupando mucho tiempo, debe dividirse en causas menores para poder encontrar problemáticas más específicas.

Si quieres recibir artículos como estos al correo inscríbete! Haz click Aquí.

Lo invitamos a ver el video de cómo funciona nuestra plataforma GESPLINE : Click Aquí!