Errores comunes midiendo el OEE

Reporte de la manufactura Colombiana, Noviembre 2017

01/11/2017

6 pasos para alcanzar la excelencia operacional

26/11/2017

Como hemos hablado en artículos anteriores, el OEE es uno de los indicadores que disparan la producción en plantas y fábricas, mostrando qué línea debe mejorarse para alcanzar un desempeño de clase mundial. Este indicador es el producto de tres mediciones claves: Calidad, Desempeño y Disponibilidad, son mediciones que pueden hacerse tanto manual como automáticamente y que grandes expertos, como McKinsey & Company y el Boston Consulting Group, recomiendan seguirlo sin importar el tamaño de la compañía (ver Comparación de métodos de captura de información).

Sin embargo, cuando no se cuenta con un software que lo calcule automáticamente, pueden producirse errores que le brindaran información que no impactará su producción como lo esperaba. A continuación numeraremos los errores más comunes de cada línea de medición:

Errores midiendo el índice de Calidad: Este indicador es el porcentaje de unidades producidas exitosamente en cada turno (sin defectos). El error más común al medir este índice se es incluir desperdicios que se dan durante el proceso de manufactura, por ejemplo:

- Incluir recortes generados normales del proceso, como el sobrante al refilar una lámina de plástico al extruir.

- Incluir desperdicio de material de empaque antes de producir; ej: Cuando el operario haciendo alistamiento, desperdicia material de empaque.

- Desperdicio de materia prima antes de producir, por evidenciarse mala calidad o contaminación.

- Desperdicio de insumos.

Desde el punto de vista del OEE las unidades de desperdicio para medir el índice de Calidad son solo las unidades que han tenido el proceso completo y no cumplen los estándares de calidad.

Nota: Otros tipos de desperdicio de materia prima o material de empaque pueden generar altos costos para la compañía, estos se pueden llevar en un indicador aparte diferente al OEE pues no hacen que las máquinas produzcan menos unidades en su tiempo operativo.

Para evitar cometer estos errores: Solo debe medir las unidades defectuosas resultado del proceso y no incluir otro tipo de desperdicios que se deban por motivos ajenos a la producción.

Errores midiendo el índice de Desempeño: Este indicador se obtiene comparando la velocidad ideal (velocidad nominal) de las máquinas con la velocidad a la que realmente operan, los errores más comunes son:

- No contabilizar las pequeñas paradas, como micro paradas por ajustes o averías de 5 minutos o menos.

- Suponer que la velocidad de la máquina es lo que queda después de las paradas.

- Mide los golpes en vacío; ej: Cuando se mide revoluciones del motor.

Si se desconoce la velocidad nominal a la que puede trabajar cada máquina, consulte la documentación presentada por el fabricante o realice un cálculo de los tiempos óptimos dentro de su empresa (basado en el tipo de producto con el cual se trabaja).

Para evitar cometer estos errores: Debe encontrar la manera de medir la velocidad real lo más precisamente posible, idealmente con un software automático, ya que la información recopilada por los operarios de las máquinas no es precisa (como puede ver en nuestro artículo Cuándo automatizar la captura de datos?).

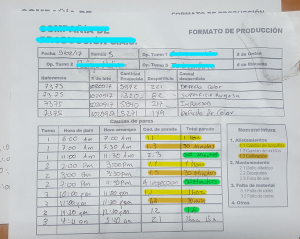

(Ejemplo de planilla diligenciada manualmente, donde no se tiene informaciín sobre la velocidad de operación y los tiempos de paro son inexactos)

Errores midiendo el índice de Disponibilidad:Calculado como el porcentaje de tiempo que la máquina está operando, este indicador nos revela todos los paros que se hacen en la planta, cuáles son los más frecuentes y sus duraciones. Los errores más comunes al calcularlo son:

- No tener en cuenta los alistamientos (Disponibilidad operacional).

- No medir el tiempo cronometrado.

- No medir el tiempo que demora en iniciar la máquina.

- No medir los tiempos de cambios de turno.

- Llenar la información al final del turno.

En este indicador es donde mayor cantidad de errores pueden llegar a suceder, alterando considerablemente el resultado final de OEE. En contraste, también es el indicador que muestra las líneas que al ser mejoradas, impactarán notablemente la producción.

En algunas plantas de producción no se tienen en cuenta en el OEE paros como: Almuerzos, cenas, pausas activas u otros paros programados que recomendamos incluirlos dentro del indicador. En caso de no hacerlo, lo ideal sería evaluarlos periódicamente, medirlos con precisión y monitorearlos constantemente para analizar si es mejor poner patinadores, relevos, reemplazos u otro plan de acción que pueda suprimir por completo estos paros programados. Todo de acuerdo a lo que sea conveniente en cada caso.

Para evitar cometer estos errores: Si aún no cuenta con un sistema de captura automatizado (que resuelve el 90% de estos errores), es fundamental generar una cultura de exactitud entre sus operarios donde diligencien las planillas justo cuando los eventos suceden y con la información lo más precisa posible.

————–

Es normal cometer algunos de estos errores como parte del aprendizaje pero es importante saber reconocerlos y trazar un plan para corregirlos y así estar un paso más cerca de alcanzar una producción de clase mundial.

Haga clic aquí si desea conocer cómo funciona un software de captura automática que le ayudará a superar estos errores para una obtención del OEE más precisa y resultados más contundentes.

Si quieres recibir artículos como estos al correo inscríbete! Haz click Aquí.

Lo invitamos a ver el video de cómo funciona nuestra plataforma GESPLINE : Click Aquí!