SMED Single Minute Exchange of Die

Alertas luminosas y Alertas visuales Sistemas Andon

06/04/2016

Poka Yoke A prueba de errores

24/06/2016

El SMED es un acrónimo en lengua inglesa Single Minute Exchange of Die, que significa cambio de herramienta en un solo dígito de minutos. El SMED se desarrolló originalmente para mejorar los cambios de troquel de las prensas, pero sus principios y metodología se aplican a las preparaciones de toda clase de máquinas.

El tiempo de cambio de una serie u orden de fabricación comienza cuando se acaba la última pieza de una serie y termina cuando se obtiene una pieza libre de defectos de la siguiente serie.Dentro de este periodo, las operaciones que se realizan con la máquina parada se denominan internas y aquellas que se realizan mientras la máquina produce piezas buenas se denominan externas.

“Esta metodología de mejoramiento es usada en los pits de la fórmula 1”.

Es importante diferenciar cuales son las operaciones externas e internas. A continuación daremos algunos ejemplos:

Operaciones externas:

- Identificar tareas externas y moverlas fuera del cambio de turno o de lote (especialmente, en la etapa de alistamiento). Reconocer que algunas de las tareas normalmente hechos durante un cambio pueden hacerse antes de que el equipo y la producción se detenga o después de que el proceso está corriendo con éxito en el próximo producto. Éstos se llaman operaciones externas e incluyen aquellas tareas de mantenimiento. Cuando el arreglo se acerca, a menudo la realización del mantenimiento o del ajuste entre un lote u otro, existen partes de mudanza o ensambles desencajados del equipo, que provoca un mayor tiempo que otro. Estas operaciones externas pueden consumir mucho tiempo que así que los mueve fuera de la ventana de tiempo cuando la máquina no está produciendo puede acortar los cambios que se cronometran dramáticamente.

- Determina si cualquiera de las operaciones internas restantes puede modificarse para que ellas se hagan como operaciones externas, como el pre-ensamblaje de cualquier máquina, pieza o estampación requerida, y cualquier requerimiento de precalentando de nuevos componentes que podrían hacerse antes de instalarse en el equipo.

Operaciones Internas:

- Simplificar las operaciones internas restantes. Se puede usar alfileres y marcas visuales para acelerar el tiempo que permita exigir y conseguir las nuevas partes o componente en el lugar de trabajo. Regular los cerrojos donde sea posible, que permita minimizar el número de tirones que a veces requiere el proceso para avanzar y hacer cumplir los plazos de entrega. Usar Poka-Yoke (prueba contra errores) como técnica para asegurar que el equipo no pueda instalarse incorrectamente.

- Donde sea factible, realizar operaciones internas en paralelo. Si dos operadores pueden realizar tareas concurrentemente, el tiempo puede reducirse a menudo sin aumentar el volumen total de operarios en el arreglo.

tiempo de preparación interna + tiempo de preparación externa =

Tiempo de preparación

Entonces ¿cómo se podría implementar el SMED efectivamente?, siga estas recomendaciones:

|

Creación de un equipo multidisciplinario de mejora, haciendo intervenir dentro de lo posible, a todos los departamentos implicados: • Fabricación • Mantenimiento • Métodos y tiempos • Calidad con las personas y funciones a determinar. Este paso finaliza con la creación de los distintos sistemas de control necesarios para hacer posible el seguimiento y avance del programa. </td |

|

|

Observe cuidadosamente las operaciones y los procesos. Analice la situación actual utilizando la técnica del video. Las diferentes operaciones se clasifican en externos o internos y desperdicio o no desperdicio. También se listan todas las alteraciones conocidas.

|

|

|

Separación de la operación interna y externa: El propósito es asegurar que todas las preparaciones externas se realicen cuando la máquina está funcionando. Utilice listas de verificación, controles de función y transportes mejorados. Por ejemplo recoja las herramientas necesarias y consumibles antes de que inicie la siguiente operación o aliste las herramientas antes de que inicie la actividad. | |

|

Eliminación de desperdicio. Las medidas se realizan para reducir todo tipo de desperdicio. Esto incluye:

|

|

|

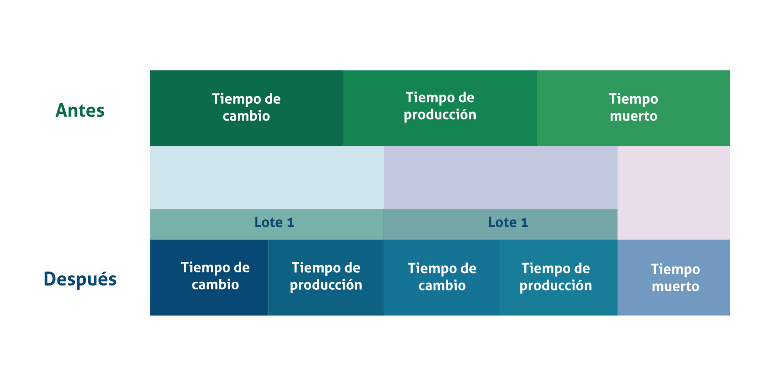

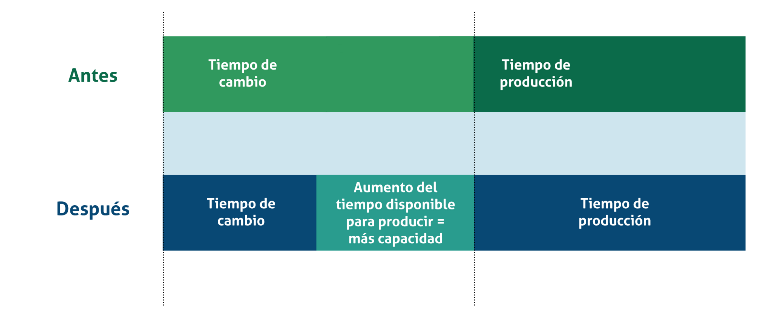

Perfeccionar todos los aspectos de la operación de preparación. Generalmente la aplicación de esta “metodología” va ligada al objetivo de reducir los stocks y mejorar el lead-time. Al disminuir el tiempo necesario para realizar un cambio de modelo, mejora nuestra capacidad de realizar más cambios de modelo, fabricando lotes más pequeños y planificando en consecuencia un plazo de entrega y un almacenamiento menores. También puede emplearse con el objetivo de aumentar la capacidad de producción, es decir, el tiempo que determinada máquina está disponible para producir: |

|

Ejemplo de aplicación para realizar más cambios :

Ejemplo para aumentar tiempo disponible para producir:

Disminución de tiempo de cambio = Aumento de tiempo disponible para producir

Si quieres recibir artículos como estos al correo inscríbete! Haz click Aquí.

Lo invitamos a ver el video de cómo funciona nuestra plataforma GESPLINE : Click Aquí!